Tracking & Tracing

Recent heeft IT-Aces Industrial Automation een project met Tracking & Tracing gerealiseerd.

Binnenkomende goederen worden via een RFID lezer of barcodescanner geïdentificeerd. De goederen worden bij elke tussenstation in het productieproces gevolgd en geïdentificeerd. In een database wordt vastgelegd wat, wanneer door wie en onder welke omstandigheden er met de goederen bij elk tussenstation is gebeurd. Bij een tussenstation worden producten gesorteerd, bewerkt of samengevoegd. Uiteindelijk worden de goederen een laatste keer geïdentificeerd wanneer ze in de vrachtwagen worden geladen, die de goederen uitlevert aan de klant. De goederen zijn dan gewogen en voorzien van een baklabel met barcode en alle relevante informatie waaronder productiedatum, houdbaarheidsdatum, productnaam en klant.

Alle medewerkers zijn in bezit van een RFID pasje, waarmee zij zich aanmelden bij het tussenstation. Op deze manier kan via de database worden achterhaald wat er met de goederen is gebeurd tijdens het productieproces en welke medewerkers daarbij betrokken zijn geweest.

Voor het beheer van de klanten, leveringen, emballage en medewerkers is een desktop applicatie ontwikkeld waarin alle relevante gegevens kunnen worden vastgelegd. Tevens zijn via deze applicatie rapporten op te vragen over de leveringen en de goederen in het productieproces ,maar ook de prestaties van de medewerkers.

Op de werkvloer bij de tussenstations zijn touchscreens geplaatst (die zijn voorzien van Microsoft Windows), waarop een specifieke applicatie draait voor het betreffende tussenstation. Voor de vrachtwagenchauffeur is een Android applicatie ontwikkeld, zodat deze met een mobiele RFID en barcodescanner op pad kan om goederen op te halen en meteen te identificeren. De gescande data wordt dan gesynchroniseerd met de productiedata wanneer de mobiele unit verbinding maakt met het Wifi netwerk.

Naast de applicaties is een hardware laag ontwikkeld voor het aansturen en uitlezen van de RFID apparatuur, printers en andere randapparatuur.

Alle software is geschreven in C# (.Net Framework).

Zuiveringen en Gemalen

In de loop der jaren heeft IT-Aces Industrial Automation heel wat projecten voor waterschappen uitgevoerd.

Een kleine greep uit deze projecten is hieronder aangegeven:

- Het meehelpen ontwikkelen van een standaard SCADA (Control Masestro) layout voor alle zuiveringen van een waterschap. Hiertoe behoren het ontwikkelen van nieuwe bibliotheekobjecten, het opzetten van een ergonomische en uniforme layout en het omzetten van bestaande zuiveringen naar de nieuwe layout. Voor het omzetten van de bestaande zuivering naar de nieuwe layout is een engineeringstool ontwikkeld (C++), waarmee het mogelijk is om een object aan te klikken in de bestaande applicatie. De eigenschappen van dit object worden dan overgenomen in de nieuwe versie van het object. Dit nieuwe object kan dan meteen geplaatst worden in de nieuwe layout. Het voordeel van deze tool is dat niet alleen de engineeringstijd van het omzetten van een bestaande applicatie hiermee drastisch wordt verkort maar ook de kans op fouten minimaal is.

- Het aanpassen van de communicatie van een zuivering waaraan gemalen zijn gekoppeld. De bestaande communicatie via PSTN lijnen is vervangen door een 3G/4G dataverbinding. De visualisatie van de gemalen is aangepast. In plaats van de standaard plaatjes op het Wizcon SCADA van de zuivering word nu een html pagina getoond uit de besturing van het gemaal (T-box). Op het SCADA systeem wordt periodiek de gelogde data uit het besturingssysteem van het gemaal opgehaald, en opgeslagen in de historische data van het SCADA systeem. Tevens wordt via een door ons ontwikkeld stukje software deze historische data doorgezet naar een Oracle database, die door het waterschap wordt gebruikt om de gemalen te beheren.

- Het renoveren van de sliblijn van een zuivering. Wij hebben het SCADA deel hiervan voor onze rekening genomen. Samen met een PLC programmeur van de hoofdaannemer hebben we ervoor gezorgd dat in het bestaande SCADA systeem, de visualisatie van de sliblijn is aangepast volgens de standaard van het waterschap.

Waterbeheer

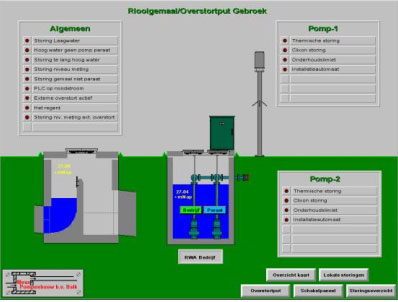

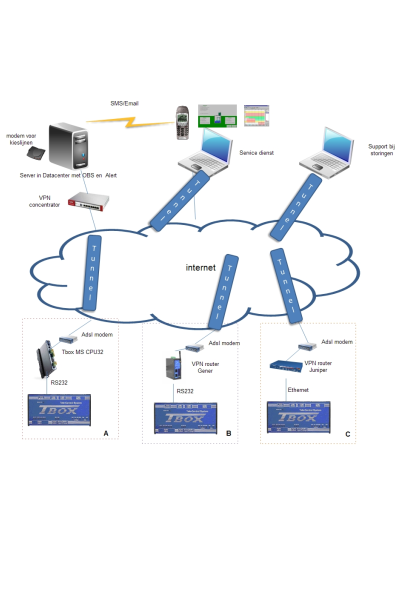

Waterbeheer is een ruim begrip in Nederland, denk maar aan drinkwater, rioolwater, oppervlaktewater. In de diverse watersectoren hebben wij diensten verricht. Als voorbeeld verwijzen wij hier naar een rioolbeheersysteem bestaande uit (inmiddels) 50 Tboxen met daarboven een gehoste Hoofdpost.

Het rioolstelsel bevat onder andere rioolgemalen, overstortputten, schuiven en regenmetingen. De besturing van deze objecten wordt verzorgt door een T-Box telemetrie PLC (CIMPRO B.V.). Boven de T-Box besturing staat een centrale post welke gehost wordt in een datacenter. Dagelijks worden de gelogde gegevens ten behoeve van trending en rapportage opgehaald uit de T-Boxen. De beheerders kunnen in één oogopslag zien wat de status is van alle locaties en wanneer de laatste verbinding is geweest. Indien er op een locatie een urgent probleem ontstaat dan neemt de besturing van die locatie contact op met de hoofdpost. Op de hoofdpost ligt vast welke beheerder dienst heeft en deze wordt geïnformeerd middels een SMS.

Beheerders kunnen via een beveiligde verbinding inloggen op de hoofdpost en via een webapplicatie de status van hun gemalen raadplegen en instellingen wijzigen. Naast visualisatie voorziet het systeem in rapportage (overstort) en trending.

Gaskalibratiesysteem

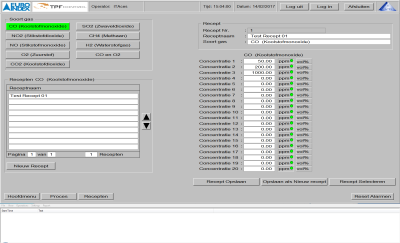

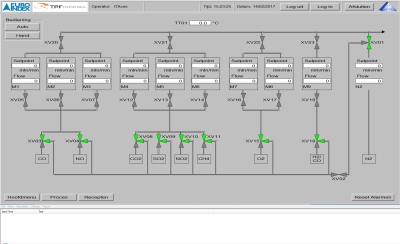

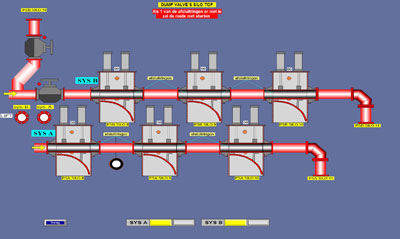

Voor een klant hebben we de besturing en visualisatie gemaakt voor een systeem waarmee gasconcentratiemeters kunnen worden gekalibreerd.

De besturing bestaat uit een Siemens S7-1200 PLC, die via ProfiNet gekoppeld is aan een tiental mass flow controllers (MFC). Deze MFC’s regelen de hoeveelheid gas die door het apparaat stroomt aan de hand van de ingestelde concentratie. De PLC bestuurt de kleppen in het systeem om ervoor te zorgen dat het juiste soort gas door de juiste MFC wordt geleid en om te voorkomen dat er 2 verschillende gassen met elkaar gemengd kunnen worden. Tevens vindt in de PLC een berekening plaats aan de hand van de gewenste concentraties die door de gebruiker zijn ingegeven. Uit deze berekening volgt een setpoint dat naar de betreffende MFC wordt gestuurd.

De visualisatie is gemaakt met Control Maestro.

In de applicatie kan de gebruiker selecteren welk gas er gebruikt gaat worden met het systeem. Via een databasekoppeling kunnen dan recepten voor dit type gas worden ingelezen of aangemaakt. Tevens is handbediening van de kleppen in het systeem mogelijk.

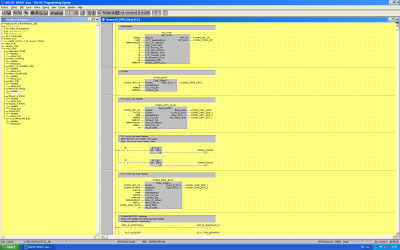

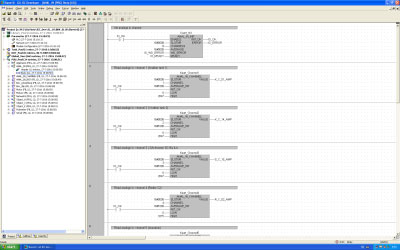

Vervanging Mitsubishi PLC besturing

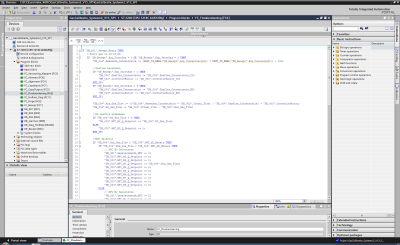

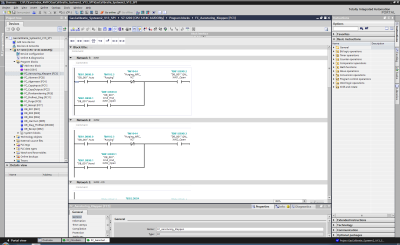

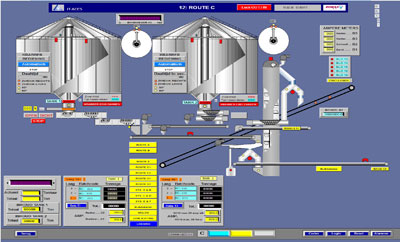

De besturing van één van onze klanten in de bulk verwerkende industrie was opgebouwd uit ca. 11 Mitsubishi QnA PLC’s gekoppeld aan een Scada systeem. Met de behulp van het Scada systeem kunnen de operators diverse transport routes opstarten voor het verladen van product via o.a transportbanden, elevatoren en denseveyors. In het verleden mochten we bij deze klant al het Scada systeem upgraden en een kleine uitbreiding programmeren. De gebruikte PLC serie was echter al een tijdje end-of-life en onderdelen zijn niet meer verkrijgbaar via de reguliere kanalen. Bovendien was er een uitbreiding gewenst in de vorm van bewaking van de transportbanden op scheefloop in verband met brandgevaar, hiervoor waren extra I/O kaarten noodzakelijk.

De opzet van de besturing bestaat uit één Master PLC die via ethernet de diverse kleinere Slave PLC’s voorziet van opdrachten. Omdat het geen optie was om alle PLC’s in één keer te vervangen moesten de nieuwe melsec Q PLC’s kunnen communiceren met de oude. Om de risico’s zoveel mogelijk te beperken is samen met de klant een stappenplan bedacht waarmee de kans op productieverlies zoveel mogelijk werd voorkomen. En dat was achteraf maar goed ook want het migratie traject bleek in de praktijk een stuk complexer dan door de leverancier was geschetst. Vooral de communicatie tussen de oude en nieuwe PLC’s was zeker geen één tweetje en bij gebrek aan een oude spare PLC kon dit niet vooraf getest worden op kantoor. Na flink debuggen van de communicatie en het doorspitten van de documentatie konden we het probleem oplossen en hebben we zelfs een fout in het oude systeem weten te corrigeren.

Nadat dit onder controle was hebben we drie PLC’s vervangen en de bandbewaking gerealiseerd en in bedrijf genomen.